Заклепочные соединения являются одним из основных видов механических соединений, используемых в различных сферах промышленности. В настоящее время, в соответствии с ГОСТ стандартами, заклепочные соединения являются важной составляющей конструкций для машиностроения, авиации и других отраслей.

Одной из основных характеристик заклепочных соединений является их прочность и надежность. ГОСТ предусматривает использование специального заклепочного инструмента и механизмов, которые позволяют гарантировать надежное крепление составляющих элементов. Благодаря специальной конструкции заклепки, которая закрепляется в устойчивом положении после установки, соединение остается прочным и не подвержено вибрации или разрушению при механическом воздействии.

| 1. | Высокая прочность и надежность соединения |

| 2. | Отсутствие необходимости в последующем обслуживании и регулировке |

| 3. | Устойчивость к вибрации и воздействию механических нагрузок |

Заклепочные соединения согласно ГОСТ представляют собой надежный и прочный метод соединения компонентов в различных отраслях промышленности. Благодаря их преимуществам и возможности настройки силы затяжки, заклепочные соединения широко применяются для создания критически важных конструкций, где требуется максимальная надежность и прочность.

- История и развитие заклепочных соединений ГОСТ

- Разработка и внедрение ГОСТов по заклепочным соединениям

- Происхождение и первые применения заклепочных соединений

- Эволюция конструкции заклепок

- Различные типы заклепочных соединений

- Преимущества и недостатки заклепочных соединений

- Преимущества заклепочных соединений:

- Недостатки заклепочных соединений:

- Технологии производства заклепочных соединений

- Стандарты ГОСТ и их роль в производстве заклепочных соединений

- Технические характеристики заклепочных соединений по ГОСТ

- Размеры и формы заклепок по ГОСТ

- Размеры заклепок по ГОСТ 10299-80:

- Требования к материалам при производстве заклепочных соединений

История и развитие заклепочных соединений ГОСТ

Первые упоминания о заклепках и способе их применения в российской истории относятся к XIII веку. Это был период развития деревянного судостроения, где заклепки использовались для соединения деталей из дерева и металла. В XIX веке заклепки получили широкое распространение в машиностроении, особенно в производстве паровых машин и мостов. В 1918 году в Советской России было создано Государственное стандартное сетевое управление, которое впоследствии стало основой для разработки ГОСТов.

Разработка и внедрение ГОСТов по заклепочным соединениям

- ГОСТ 17378-2001 «Заклепки давливаемые» был разработан и введен в действие для регулирования производства и применения заклепок давливаемых. Он устанавливает требования к конструкции, размерам, обозначениям и техническим характеристикам заклепок.

- ГОСТ 22493-77 «Заклепки на болтах» предназначен для соединения металлических деталей с помощью болтовых заклепок. Данный стандарт устанавливает общие требования к конструкции, размерам и обозначениям заклепок на болтах.

- ГОСТ 14726-69 «Заклепки толкательные» регламентирует параметры их изготовления, применение и маркировку.

Заклепочные соединения ГОСТ имеют большое значение в промышленности и строительстве. Они обеспечивают прочность и надежность соединения деталей, а также позволяют отдельно исправлять или заменять поврежденные элементы конструкции.

С появлением ГОСТов по заклепочным соединениям были установлены единые стандарты и требования к производству и применению заклепок, что упростило и ускорило процесс сборки и ремонта металлических конструкций.

Происхождение и первые применения заклепочных соединений

Первые применения заклепочных соединений можно наблюдать еще в древнем Египте и Месопотамии, где мастера использовали медные заклепки для крепления металлических и каменных элементов. Этот метод был широко распространен во времена древних римлян, которые использовали железные заклепки для крепления досок и бревен.

- Древние заклепки были сделаны из различных материалов, включая медь, железо и бронзу.

- Эти соединения были очень просты в изготовлении и использовании, и их прочность и надежность были несравнимы с другими способами соединения.

- С течением времени заклепочные соединения продолжали развиваться и совершенствоваться, приобретая новые формы и материалы.

| Первоначальное применение | Современное применение |

|---|---|

| Заклепки использовались для соединения каменных и металлических конструкций в архитектуре | Заклепочные соединения широко применяются в авиационной, машиностроительной и судостроительной отраслях |

| В судостроении заклепки использовались для соединения металлических плит и обшивок кораблей | В современности заклепки применяются для крепления алюминиевых и стальных панелей в автотранспорте и строительстве |

Эволюция конструкции заклепок

-

Первые заклепки

Первые заклепки, применяемые в древних цивилизациях, были изготовлены из камня, кости или дерева. Эти заклепки использовались для соединения различных материалов и обеспечивали достаточную прочность соединения.

-

Появление металлических заклепок

С развитием металлургии начали использоваться металлические заклепки. Они были намного прочнее и обладали большей устойчивостью к нагрузкам. В процессе их развития была создана специальная конструкция, включающая головку и стержень, которая позволила повысить прочность и надежность заклепочных соединений.

-

Современные заклепки

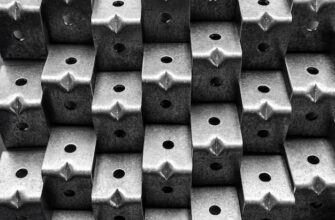

Современные заклепки представляют собой изделия из прочных сплавов, таких как алюминий, сталь, титан и др. Они имеют оптимизированную конструкцию с различными формами головки и стержня, что позволяет им выдерживать большие нагрузки и обеспечивает легкость установки и замены. Также, современные заклепки могут иметь защитное покрытие для защиты от коррозии и улучшения долговечности соединения.

Эволюция конструкции заклепок является результатом стремления к повышению прочности, надежности и удобства установки. Современные заклепки представляют собой высокотехнологичные изделия, ориентированные на работу в сложных условиях, и являются важным элементом в промышленности.

Различные типы заклепочных соединений

В мире строительства и машиностроения существует несколько различных типов заклепочных соединений, каждый из которых имеет свои особенности и применяется в зависимости от требований проекта. Рассмотрим некоторые из них:

1. Обычное заклепочное соединение. Это самый простой и распространенный тип соединения, который состоит из двух элементов — заклепки и заклепываемых деталей. Заклепка приводится в деформированное состояние и запрессовывается в отверстие, образованное в заклепляемых деталях. Данный тип соединения обычно применяется в случаях, когда не требуется особая прочность или герметичность соединения.

2. Клевое заклепочное соединение. Данный тип соединения подразумевает использование специальных клепальных операций для формирования головки заклепки. Кроме того, в процессе клепки может использоваться дополнительная обработка, например, специализированные пресс-формы для формования головки заклепки. Клевое заклепочное соединение отличается высокой стойкостью к внешним нагрузкам, а также позволяет достичь большей герметичности соединения.

- Обычное заклепочное соединение;

- Клевое заклепочное соединение.

- Обычное заклепочное соединение.

- Клевое заклепочное соединение.

| Типы заклепочных соединений |

|---|

| Обычное заклепочное соединение |

| Клевое заклепочное соединение |

В мире строительства и машиностроения существует несколько различных типов заклепочных соединений, каждый из которых имеет свои особенности и применяется в зависимости от требований проекта.

В мире строительства и машиностроения существует несколько различных типов заклепочных соединений, каждый из которых имеет свои особенности и применяется в зависимости от требований проекта.

Преимущества и недостатки заклепочных соединений

Заклепочные соединения представляют собой один из самых прочных и надежных способов соединения деталей. Они широко используются в различных отраслях промышленности, таких как автомобильное производство, судостроение, аэрокосмическая промышленность и др. В то же время, заклепочные соединения имеют и некоторые недостатки, которые нужно учитывать при проектировании и использовании таких соединений.

Преимущества заклепочных соединений:

- Прочность: Заклепочные соединения обладают высокой прочностью и устойчивостью к воздействию нагрузок. Они способны выдерживать большие механические нагрузки и не разрушаются при вибрации или ударах.

- Устойчивость к коррозии: Заклепочные соединения могут быть выполнены из материалов, которые имеют высокую стойкость к коррозии, таких как нержавеющая сталь или алюминий. Это делает их незаменимыми в условиях, где соединения подвержены воздействию агрессивных сред или влаги.

- Простота установки: Технология заклепочных соединений относительно проста и не требует сложного оборудования или специальных навыков для установки. Это позволяет значительно сократить время и затраты на сборку продукта.

Недостатки заклепочных соединений:

- Невозможность разборки: Одним из главных недостатков заклепочных соединений является то, что они не могут быть разобраны в случае необходимости. Для замены детали в соединении требуется удаление заклепки путем расшатывания или перепиливания.

- Потребность в специализированных инструментах: Установка заклепочных соединений требует наличия специализированных инструментов, таких как заклепочники и прессовые машины. Это может быть ограничивающим фактором для малых производственных предприятий или отдельных мастерских.

- Ограничения по металлам: Заклепочные соединения ограничены использованием только определенных видов металлов. Например, алюминиевые заклепки нельзя использовать для соединения сталей. Это может создавать определенные ограничения в выборе материалов для конструкции.

Технологии производства заклепочных соединений

Первый этап производства заклепочных соединений — это подготовка деталей. На этом этапе детали подвергаются очистке и обработке, чтобы убрать грязь, жир и оксидные пленки. Затем происходит осмотр и проверка на соответствие требованиям и спецификациям. Детали, которые не соответствуют указанным параметрам, отбрасываются.

Значение подготовки деталей: качество заклепочного соединения зависит от тщательной подготовки деталей. Наличие посторонних веществ или повреждений на поверхности деталей может привести к непрочному соединению и повреждению деталей в процессе эксплуатации.

Второй этап — это заклепка деталей. Для этого используются различные технологии и оборудование. Одна из наиболее распространенных технологий заклепки — это ручная заклепка. Она часто применяется в малом серийном производстве или при ремонте. В случае серийного производства используются автоматизированные системы, которые позволяют заклепить детали выпускаемой продукции с высокой скоростью и точностью.

Заклепочные машины: для автоматизации процесса заклепки используются специальные заклепочные машины. Они оснащены механизмами подачи заклепок, их установки в соединяемые детали и обработки головок заклепок для обеспечения прочного и надежного соединения.

| Преимущества | Ограничения |

|---|---|

| Простота и надежность соединения | Необходимость доступа к заклепочным соединениям при ремонте или замене деталей |

| Высокая прочность и устойчивость к вибрации | Невозможность разборки заклепочного соединения без его разрушения |

| Устойчивость к коррозии | Ограничения по материалам и толщине деталей, подлежащих заклепке |

Стандарты ГОСТ и их роль в производстве заклепочных соединений

Одним из важных стандартов ГОСТ, касающихся заклепочных соединений, является ГОСТ 5264-80 «Заклепки биметаллические». В этом стандарте приведены требования к размерам и форме биметаллических заклепок, а также их маркировке и упаковке. Также в ГОСТ 5264-80 указаны допустимые отклонения от номинальных размеров заклепок и их физико-механические характеристики.

| Номер ГОСТ | Название |

|---|---|

| ГОСТ 10548-80 | Заклепки автоматические для узлов с резьбовыми винтами, баков, чанов и фильтров |

| ГОСТ 13460-85 | Заклепки дюймовые для автомобильной промышленности |

| ГОСТ 30525-97 | Заклепки бесшовные стальные, герметизирующие узлы и аппараты |

Стандарты ГОСТ играют ключевую роль в производстве заклепочных соединений, так как они обеспечивают согласованность и качество использования заклепок различных типов. Ответственное соблюдение стандартов ГОСТ позволяет гарантировать прочность и надежность заклепочных соединений, а также обеспечить их взаимозаменяемость в различных конструкциях и устройствах.

Технические характеристики заклепочных соединений по ГОСТ

ГОСТ 5264-80 определяет основные технические характеристики заклепочных соединений. В частности, этот стандарт устанавливает требования к диаметру заклепок, длине их тела, форме головки и хвостовика, а также методам и нормам их испытаний. Параметры заклепочных соединений, определенные ГОСТ, позволяют обеспечить необходимую прочность и устойчивость соединения при эксплуатации конструкции.

| Параметр | Требование |

|---|---|

| Диаметр заклепки | Указывается в миллиметрах и принимает значения от 2 до 16 мм. |

| Длина тела заклепки | Определяется в зависимости от типа и размера заклепки и может варьироваться от 3 до 100 мм. |

| Форма головки | ГОСТ предусматривает использование головок различных форм, таких как конусная, полусферическая, цилиндрическая и др. |

| Форма хвостовика | Хвостовик заклепки может быть прямым или с шепталом, иметь два или четыре поперечных паза. |

Технические характеристики заклепочных соединений ГОСТ 5264-80 определяют основные параметры, необходимые для создания прочных и надежных соединений. Они являются основой для выбора конкретного типа и размера заклепки, а также способа их установки и проверки качества соединения. Учитывая требования стандарта при проектировании и изготовлении, можно быть уверенным в эффективности и долговечности заклепочных соединений.

Размеры и формы заклепок по ГОСТ

Согласно этому стандарту, размеры заклепок указываются в миллиметрах и обозначаются следующим образом: диаметр заклепки (d), длина рабочей части заклепки (L1), длина хвостовика заклепки (L2). Диаметр заклепки может быть в диапазоне от 2 до 25 мм, а длина рабочей части – от 6 до 50 мм. Для разных типов заклепок, таких как полые глухари или полые дуплексные, указываются свои характеристики размеров.

Размеры заклепок по ГОСТ 10299-80:

- Минимальный диаметр заклепки: 2 мм.

- Максимальный диаметр заклепки: 25 мм.

- Минимальная длина рабочей части заклепки: 6 мм.

- Максимальная длина рабочей части заклепки: 50 мм.

Примечание: Размеры и формы заклепок по ГОСТ могут варьироваться для разных типов заклепок. Например, для полых глухарей допускается использование диаметров заклепки от 4 до 16 мм, а для полых дуплексных заклепок – от 6 до 20 мм.

Форма заклепки также должна соответствовать ГОСТу. Наиболее распространенными формами заклепок являются выпуклые и полые заклепки, которые обеспечивают хорошую прочность соединения. Кроме того, форма заклепки может быть скругленной или грушевидной, что позволяет ей надежно крепиться в деталях с различными диаметрами отверстий. Правильный выбор формы заклепки в сочетании с ее размерами гарантирует надежность соединения и долговечность конструкции.

Требования к материалам при производстве заклепочных соединений

Первостепенным требованием к материалам является их высокая прочность и устойчивость к деформациям. Высокопрочные материалы, такие как сталь, алюминий и титан, являются наиболее популярными выборами для производства заклепочных соединений. Они обладают высокой прочностью и устойчивостью к различным механическим нагрузкам.

| Материал | Преимущества |

|---|---|

| Сталь | Высокая прочность, устойчивость к коррозии |

| Алюминий | Низкая плотность, хорошая коррозионная стойкость |

| Титан | Отличные механические свойства, высокая коррозионная стойкость |

Выбор материалов для заклепочных соединений также зависит от условий эксплуатации соединения. Например, при работе в агрессивных средах, требуется выбрать материалы с высокой коррозионной стойкостью, такие как нержавеющая сталь или сплавы алюминия.